热设计是随着通讯和信息技术产业的发展而出现的一个较新的行业,且越来越被重视。随着通讯和信息产品性能的不断提升和人们对于通讯和信息设备便携化和微型化要求的不断提升,信息设备的功耗不断上升,而体积趋于减小,高热流密度散热需求越来越迫切 。

热设计是采用适当可靠的方法控制产品内部所有电子元器件的温度,使其在所处的工作环境条件下不超过稳定运行要求的最高温度,以保证产品正常运行的安全性,长期运行的可靠性 。此外,低温环境下控制加热量而使设备启动也是热可靠性的重要内容。

热设计目的

控制电子产品内部所有电子元器件的温度,使其在产品所处的工作环境条件下不超过规定的最高允许温度,从而保证电子产品正常、可靠的工作。

热设计的基本问题

设备的耗散的热量决定了温升,因此也决定了任一给定结构的温度;热量以导热、对流及辐射传递出去,每种形式传递的热量与其热阻成反比;热量、热阻和温度是热设计中的重要参数;所有的冷却系统应是最简单又最经济的,并适合于特定的电气和机械、环境条件,同时满足可靠性要求。

热设计应与电气设计、结构设计、可靠性设计同时进行,当出现矛盾时,应进行协调解决。

– 电子设备的有效输出功率比所需的输入功率小得多,而这部分多余的功率则转化为热而耗散掉。

– 随着电子技术的发展,电子元器件和设备日趋小型化,使得设备的体积功率密度大大增加。

– 提供一条低热阻通路,保证热量顺利传递出去。

热设计基本术语

(a) 热环境包括产品或元器件周围流体的种类、温度、压力及速度,表面温度、外形及黑度,每个元器件周围的传热通路等。

(b) 热流密度:单位面积的热流量。

(c) 体积功率密度:单位体积的热流量。

(d) 热阻:热量在热流路径上遇到的阻力。

(e) 热阻网络:热阻的串联、并联或混联形成的热流路径图。

(f) 冷板:利用单相流体强迫流动带走热量的一种换热器。

(g) 热沉:是一个无限大的热容器,其温度不随传递到它的热能大小而变化。它可能是大地、大气、大体积的水或宇宙等。又称热地。

热设计的基本原则

(a)应通过控制散热量的大小来控制温升;

(b)选择合理的热传递方式(传导、对流、辐射);传导冷却可以解决许多热设计问题,对于中等发热的产品,采用对流冷却往往合适,辐射传热是空间电子设备的主要传热方式;

(c)尽量减小各种热阻,控制元器件的温度;电子产品热设计中可能遇到三种热阻:内热阻、外热阻和系统热阻。内热阻是指产生热量的点或区域与器件表面指定点(安装表面)之间的热阻;外热阻是指器件上任意参考点(安装表面)与换热器间,或与产品、冷却流体和环境交界面之间的热阻;系统热阻是指产品外表面与周围空气间或冷却流体间的热阻;

(d)采用的冷却系统应该简单经济,并适用于电子产品所在的环境条件的要求;

(e)应考虑尺寸和重量、耗热量、经济性、与失效率对应的元器件最高允许温度、电路布局、产品的复杂程度等因素;

(f)应与电气及机械设计同时进行;

(g)不得有损于产品的电性能;

(h)最佳热设计与最佳电路设计有矛盾时,应采用折中的解决方法;

(i)应尽量减小热设计中的误差。

热设计的方法

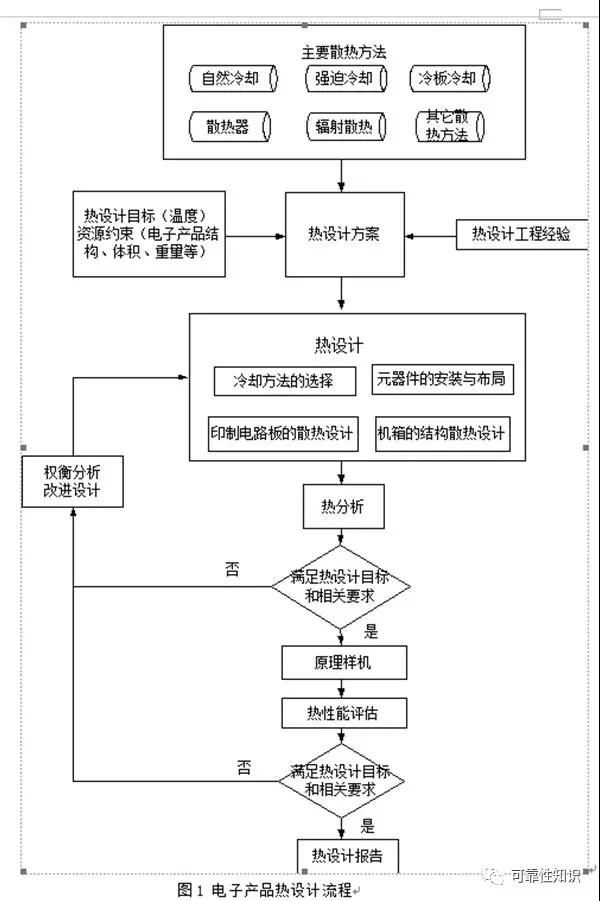

电子产品热设计应首先根据产品的可靠性指标及产品所处的环境条件确定热设计目标,热设计目标一般为产品内部元器件允许的最高温度,根据热设计目标及产品的结构、体积、重量等要求进行热设计,主要包括冷却方法的选择、元器件的安装与布局、印制电路板散热结构的设计和机箱散热结构的设计。常见的热设计流程见图1所示。

热设计目标的确定

热设计目标通常根据产品的可靠性指标与工作的环境条件来确定,已知可靠性指标,依据GJB/ 299B-1998《电子设备可靠性预计手册》中元器件失效率与工作温度之间的关系,可以计算出元器件允许的最高工作温度,此温度即为元器件的热设计目标。工程上为简便计算,通常采用元器件经降额设计后允许的最高温度值做为热设计目标。

热设计实施要点

最大限度的利用导热、自然对流和辐射等简单、可靠的冷却技术,并尽可能的缩短传热路径,增大换热(或导热)面积。

(1)冷却方法的选择实施要点

(a) 根据电子产品的功耗计算热流密度或体积功率密度;

(b) 根据设计条件和热流密度或体积功率密度选择合适的冷却方法;

(c) 冷却方法的选择顺序为:自然冷却、强迫风冷、液体冷却、蒸发冷却等。

(2)元器件的安装与布局实施要点

(a) 尽量减小元器件安装界面的热阻。元器件的排列与安装应有利于流体的对流;

(b) 元器件安装时,应充分考虑周围元器件的辐射换热的影响,对靠近热源的热敏感的元器件应采取热屏蔽措施;

1) 半导体器件

通过采用大面积的光滑接触表面以及按要求指定导热衬垫或添加剂,尽量减小器件与其安装座之间的接触热阻;

置于远离高温元器件的地方;

在空气或冷却剂流动的方向采用垂直安置散热片的散热器。采用喷涂或涂覆的表面以改善辐射特性。

2) 电容器

置于远离热源的地方;

对其它热源采取绝热措施。

3) 电阻器

置于对流良好的位置;

使用机械的夹紧或封装材料以改善向散热器的热传递;

尽可能采用短引线。

4) 变压器和电感器

为将这些器件的热传递出去,提供导热通路;

置于对流冷却良好的位置;

适当处设置散热片。

(3)印制电路板的散热设计实施要点

(a) 印制板组装件应有适当的导热措施,如采用导热印制板(导热条、导热板、金属夹芯等)。

(b) 印制板导轨应采用热阻小的导轨,如U形导轨或楔形导轨等;

(c) 应控制印制板组装件之间的间距,一般应控制在19至21mm之间。

(4)机箱的散热设计实施要点

(a) 充分利用机箱结构作为散热体,通过传导、对流和辐射把机箱内部电子模块及电子元件产生的热量有效散发出去。

(b) 增大自然对流机箱表面的黑度,以增强辐射换热能力。

(c) 所有传导热量的接触面要求平整光滑,有较高的表面光洁度;

(d) 采用导热系数高的金属材料,考虑到材料的比重因素,推荐首先选用铝合金;

(e) 增加需要散热元件和模块的导热接触面面积;

(f) 对高低不平的导热面采用导热绝缘海绵橡胶板作为传热层;

(g) 缩短热传导的距离;

(h) 增大机箱的散热表面积;

(i) 增加导热接触面的压力;

(j) 非密封型机箱,在机箱上合理开通风口,加强对流、换热作用;

(k) 功耗较大时,考虑采用强迫风冷机箱或液体冷却机箱等。